在当今竞争激烈的制造业环境中,设备的稳定性、效率和寿命直接影响企业的生产能力和市场竞争力。精益生产(Lean Production)与全员生产维护(Total Productive Maintenance,简称TPM)的结合,已成为企业追求卓越运营、降本增效的核心战略之一。专业的TPM设备管理培训及配套的企业管理咨询服务,正是帮助企业构建这一核心竞争力体系的关键路径。

一、TPM:从理念到实践的全员参与

TPM并非简单的维修管理,而是一套旨在通过全员参与,追求设备综合效率(OEE)最大化的管理系统。其核心目标在于实现“零故障、零不良、零事故”。TPM的八大支柱——自主维护、计划维护、个别改善、质量维护、早期设备管理、教育培训、安全环境管理以及事务改善——共同构成了一个全面、系统的管理框架。

精益TPM 则是将精益思想中消除浪费、持续改善的理念深度融入TPM实践。它强调不仅要维护设备,更要通过设备相关的流程优化,消除生产过程中的各种损失(如停机损失、速度损失、不良品损失等),从而实现价值流的顺畅与高效。

二、TPM设备管理培训:赋能团队,夯实基础

系统的TPM培训是企业成功导入和深化TPM活动的起点与保障。有效的培训体系通常涵盖以下层次:

- 核心理念与意识层: 面向企业全员,特别是中高层管理者,阐述TPM与精益生产的战略意义,转变“我操作,你维修”的传统观念,树立“我的设备我维护”的主人翁意识。

- 工具方法与技能层: 针对设备操作人员、维护人员及基层管理人员,开展具体技能培训。内容包括但不限于:

- 自主维护七步法: 从初期清扫到自主管理,逐步培养操作人员发现异常、处理微小故障的能力。

- 计划维护体系构建: 如何制定科学的点检、保养、预修计划。

- 焦点改善(Kobetsu Kaizen)方法: 运用问题解决工具(如5Why分析、PM分析等)对设备相关损失进行专项攻关。

- 可视化管理与定置管理: 让现场状态一目了然,提高管理效率。

- 实践与推行层: 指导企业如何制定TPM推行路线图,建立活动组织(如TPM推进委员会),开展样板设备或样板线建设,并学会如何进行效果评估与成果固化。

专业的培训不仅能传授知识,更能通过案例研讨、现场模拟、实战演练等方式,激发团队热情,统一改善语言,为后续推进打下坚实的人才基础。

三、企业管理咨询服务:量身定制,系统落地

培训解决了“知”的问题,而成功的“行”则需要更深入的、个性化的辅导。这正是企业管理咨询服务的价值所在。专业的TPM咨询服务能够:

- 诊断与评估: 深入企业现场,全面评估设备管理水平、OEE现状、人员技能及现有管理体系,识别关键差距与改进机会。

- 定制化方案设计: 结合企业战略、行业特点、资源状况和文化氛围,设计切实可行的TPM导入与推进总体方案、阶段计划及详细的实施步骤。

- 现场辅导与教练: 咨询顾问作为“教练”长期驻场或定期跟进,在试点区域手把手指导团队开展活动(如自主维护步骤实施、改善周活动),及时纠偏,确保方法正确、执行到位。

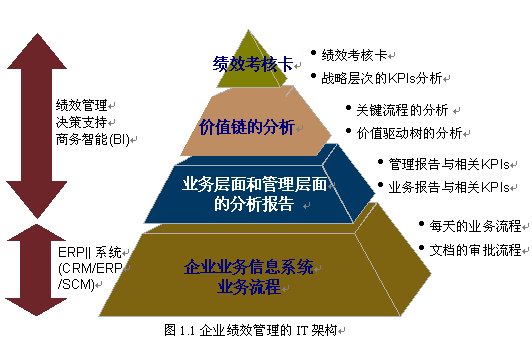

- 体系构建与固化: 协助企业建立标准化的TPM管理流程、绩效衡量指标(KPI)体系、激励制度以及知识管理平台,将改善成果制度化、标准化,形成可持续的改善文化。

- 人才培养与梯队建设: 在推进过程中,有意识地培养企业内部TPM专家、培训师和推进骨干,打造“带不走的”内部顾问团队,保障体系自我运转和持续深化。

四、综合效益:超越设备的全面提升

成功实施精益TPM管理,企业收获的远不止设备效率的提升:

- 直接经济效益: 设备综合效率(OEE)显著提升,故障停机时间大幅减少,维修成本下降,产品不良率降低,生产效率提高。

- 管理效益: 现场管理井然有序(6S水平提升),安全环境根本改善,跨部门协作更加顺畅,数据驱动的决策文化得以建立。

- 人员效益: 员工技能与多能化水平提升,团队合作与问题解决能力增强,归属感与成就感提高,企业凝聚力加强。

- 长期效益: 形成持续改进、追求卓越的组织文化,为企业实现智能制造、数字化转型奠定坚实的现场管理基础和人才基础。

###

精益TPM管理是一个需要长期坚持、全员参与的系统工程。专业的TPM设备管理培训与企业管理咨询服务,如同为企业配备了一位经验丰富的“导航员”和“教练团”,它们能帮助企业避开误区,缩短摸索时间,以科学的方法和坚定的步伐,将TPM理念真正转化为可触摸的绩效成果与核心竞争力,最终在高质量发展的道路上稳健前行。投资于TPM培训与咨询,实质上是投资于企业最宝贵的资产——人与设备——的长期价值,是面向未来的一项战略性选择。